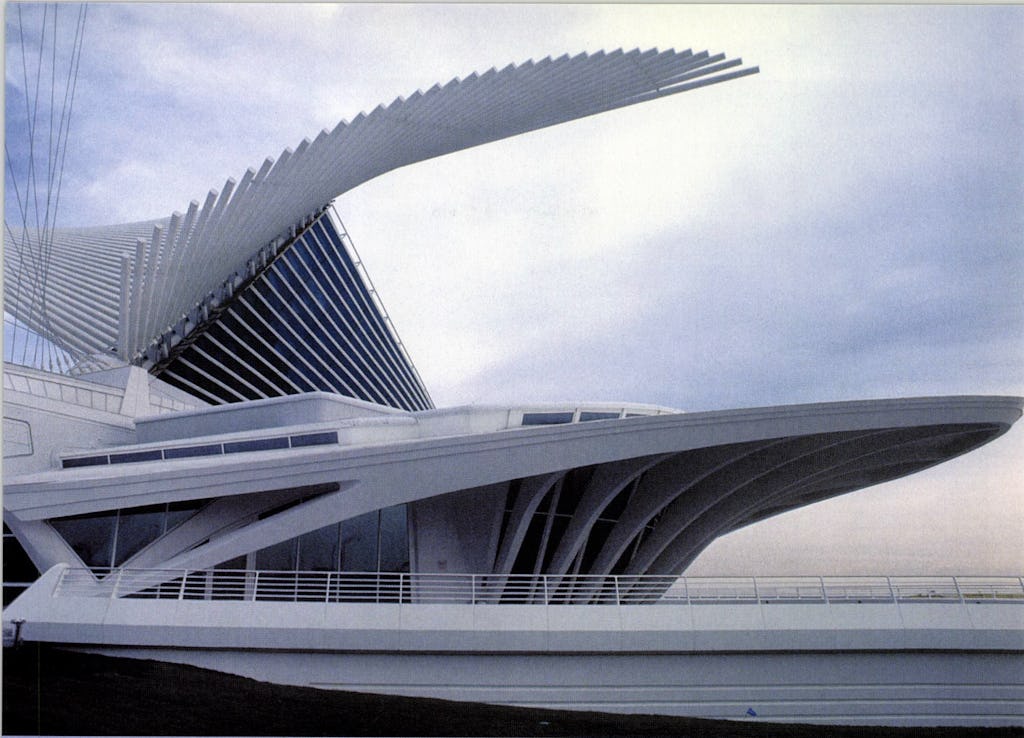

Calatrava’s uitbreiding van het Milwaukee Art Museum is door middel van een 1oo meter lange galerij verankerd aan het bestaande museum van Eero Saarinen en bestaat uit verscheidene projecten. De ingewikkelde constructie van het daklicht, in combinatie met de recente financiering van een park rond de uitbreiding, leidden tot een gefaseerd openingsschema. Bijna niets is standaard, hoewel veel elementen zich lijken te herhalen. Structuren kragen uit, buigen en hellen in vrijwel elke mogelijke richting. Samengestelde bogen zijn regel. Dit is in het bijzonder af te lezen aan de gewelven in het interieur van het museum. Ze zijn moeilijk te ontwerpen en veeleisend in detaillering en vervaardiging.

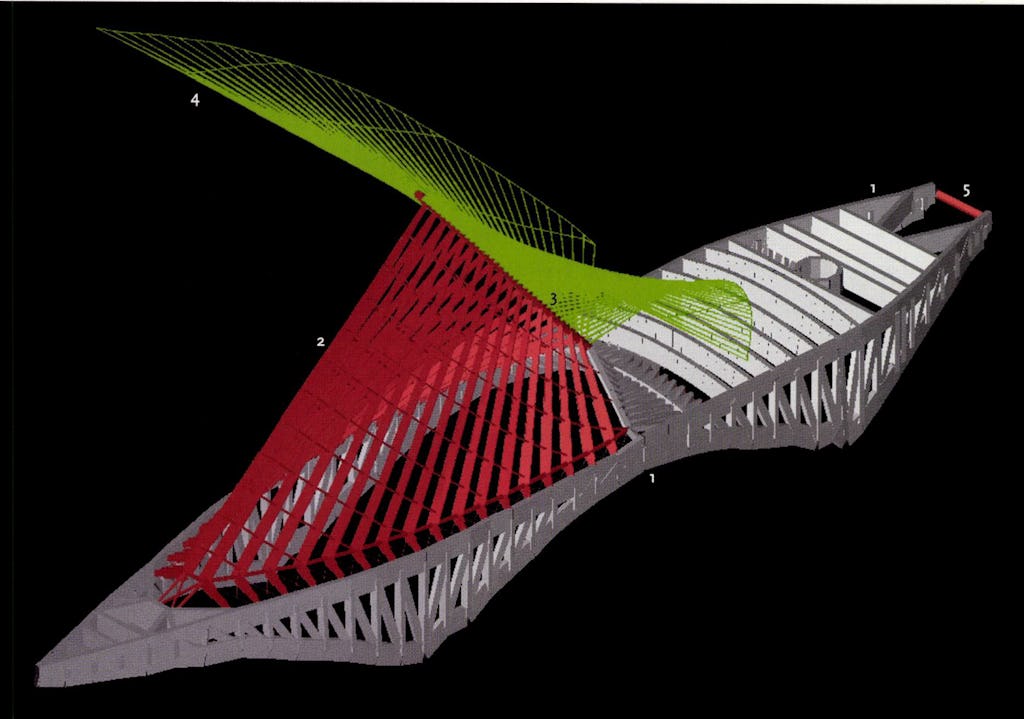

1 ringbalk

2 A-spanten

3 ruggengraat

4 zonwering

5 verbinding met brug

Graef, Anhalt, Schloemer & Associates, Inc.

Met de galerij onder het 91,5 meter lange en 20 meter brede jacht vormt de uitbreiding een kruisvormige plattegrond. Het dak van de gaanderij is ondersteund door 34 vlakke bogen. Ze bestaan uit ‘tweeling’ segmenten die samenkomen in een driehoekig element en die verenigd zijn door een centrale vrije overspanning. Dit is nog niets vergeleken met de gewelven aan het uiteinde van de uitbreiding die de luifel ondersteunen. Daar komen drie samengestelde bogen samen in een enkel punt. Terwijl de constructie van het zuidelijke afdak het meest complexe onderdeel is van het project, was de ringbalk onder het paviljoen de meest tijdrovende onderneming. Het bouwen van de bekisting en het storten van het beton voor de ringbalk namen zeven maanden in beslag. Het vereiste drie verschillende betonsamenstellingen, afhankelijk van de sterkte en de positie van de bouwdelen. Aan de ruimtes die blootgesteld zijn aan het weer is een zelfverdichtend mengsel toegevoegd. Op plaatsen waar geribde wapeningsstaven zijn toegepast, zijn fijnere kiezels als aggregaat gebruikt, met een superweekmaker om de wateropslag te verminderen en de sterkte op te drijven.

Het daklicht bovenop de ringbalk wordt ondersteund door 17 A-spanten die gemaakt zijn van stalen C-profielen. Ieder profiel verschilt licht van het volgende. Hoewel de ruggengraat en de A-spanten elkaar onder een loodrechte hoek ontmoeten, hellen ze naar elkaar over. De beweeglijke vinnen van de zonwering zijn aan de rug van het paviljoen vastgemaakt en lijken op de veren van een vogel of vliegend schip. De vlerken die kunnen ‘klapperen’ en het daklicht van schaduw voorzien, hebben een ongekende spanwijdte van 60 meter. Om de klimaatbeheersing in het gebouw een hand toe te steken, opent of sluit dit kinetische schaduwinstrument in minder dan vier minuten. Elke vleugel bestaat uit 36 ‘veren’, vastgemaakt aan twee stalen assen die op hun beurt zijn verbonden met de ruggengraat van het paviljoen. Elf paar hydraulische cilinders zetten de vinnen in beweging. Bij het openen en sluiten van het zonnescherm is veiligheid het grootste vraagstuk. Anemometers houden de windsnelheden in het oog. De besturing doet de veren sluiten wanneer de wind gedurende drie seconden of meer de snelheid van 40 km /h overschrijdt. De vinnen zouden eerst in koolstofvezel worden uitgevoerd. Dit revolutionaire materiaal combineert een hoge sterkte met een laag gewicht. De oriëntatie van de vezels kan worden gecontroleerd om waar nodig sterkte en stijfheid te bereiken. Isotropische materialen, zoals het nu toegepaste staal, hebben echter dezelfde sterkte en stijfheid in alle richtingen. Na uitgebreid onderzoek en talrijke testen van de koolstofvezel, kondigde de opdrachtgever deze lente aan dat de veren in staalplaat zouden worden vervaardigd omwille van het budget en het tijdschema.

Van het paviljoen naar de stad loopt een tuibrug met een overspanning van 70 meter en een 60 meter hoge, spits toelopende mast. De gebruikte, ingepakte tressen zijn superieur aan geweven kabels, omdat ze schimmel en roestvorming voorkomen, maar de montage ervan moet met zorg worden behandeld. Als een kabel wordt gebogen, zal de ingepakte tres ongedaan worden gemaakt. Bovendien is deze kabelvorm gesneden, voorgespannen en voorzien van fittingen vooraleer ze naar het werk wordt verscheept. Dit maakte het bepalen van de juiste lengte van de negen spankabels vooraan en de achttien spankabels achteraan uiterst belangrijk. De trekkabels zijn niet het enige bijzondere aspect van de brug. Van de duizenden platen die de brugstructuur samenstellen, bestaat slechts tien procent uit vierkanten of rechthoeken.

In het project ging vijf tot zes keer meer werkuren voor uitvoeringstekeningen, vervaardiging en opbouw zitten dan bij een vergelijkbaar project van dezelfde omvang gebruikelijk is. Maar volgens Richard Reidelbach, directeur van brugfabrikant Duwe Metal Products was het de extra tijd, moeite en kosten waard. “Calatrava weet niet wat een rechte lijn is, maar wanneer de puzzelstukjes in elkaar vallen, is het ronduit schitterend.”

Vertaling Dominique Pieters