‘Deze doorbraak is te danken aan een unieke, industriële toepassing van de carbonatatie-technologie’, legt Rudi Peeters, CEO van Vandersanden uit. ‘Daarnaast bestaat de steen slechts voor 20 procent uit primaire grondstoffen - de rest is afkomstig uit reststromen uit de staalindustrie. Met deze primeur in de bouwsector zorgt Vandersanden ervoor dat esthetische buitenmuren voortaan bijdragen aan een kleinere ecologische voetafdruk.

Carbonatatietechnologie

Wat de steen volgens hem uniek maakt, is dat hij niet wordt gebakken, maar uithardt met behulp van CO2 uit andere fabrieken. ‘Tijdens het carbonatatieproces reageert die CO2 met calcium-houdende materialen, waardoor carbonaten ontstaan. Deze permanente binding zorgt voor een harde kalksteenachtige steen die voldoet aan de Europese norm voor keramische gevelstenen. Het is de eerste keer dat een gevelsteen op die manier geproduceerd wordt.’

Bekijk hier het productieproces:

Circulair product

Bovendien is de steen grotendeels een circulair product, legt Peeters uit ‘De steen bestaat tot maar liefst 80 procent uit minerale reststromen uit de staalindustrie. Dankzij deze toepassing komen de reststromen niet terecht op de afvalberg, maar worden ze duurzaam hergebruikt. De nieuwe gevelsteen bestaat zodoende voor slechts 20 procent uit primaire grondstoffen zoals zand, water en eventuele kleurstoffen.’

Unieke, esthetische uitstraling

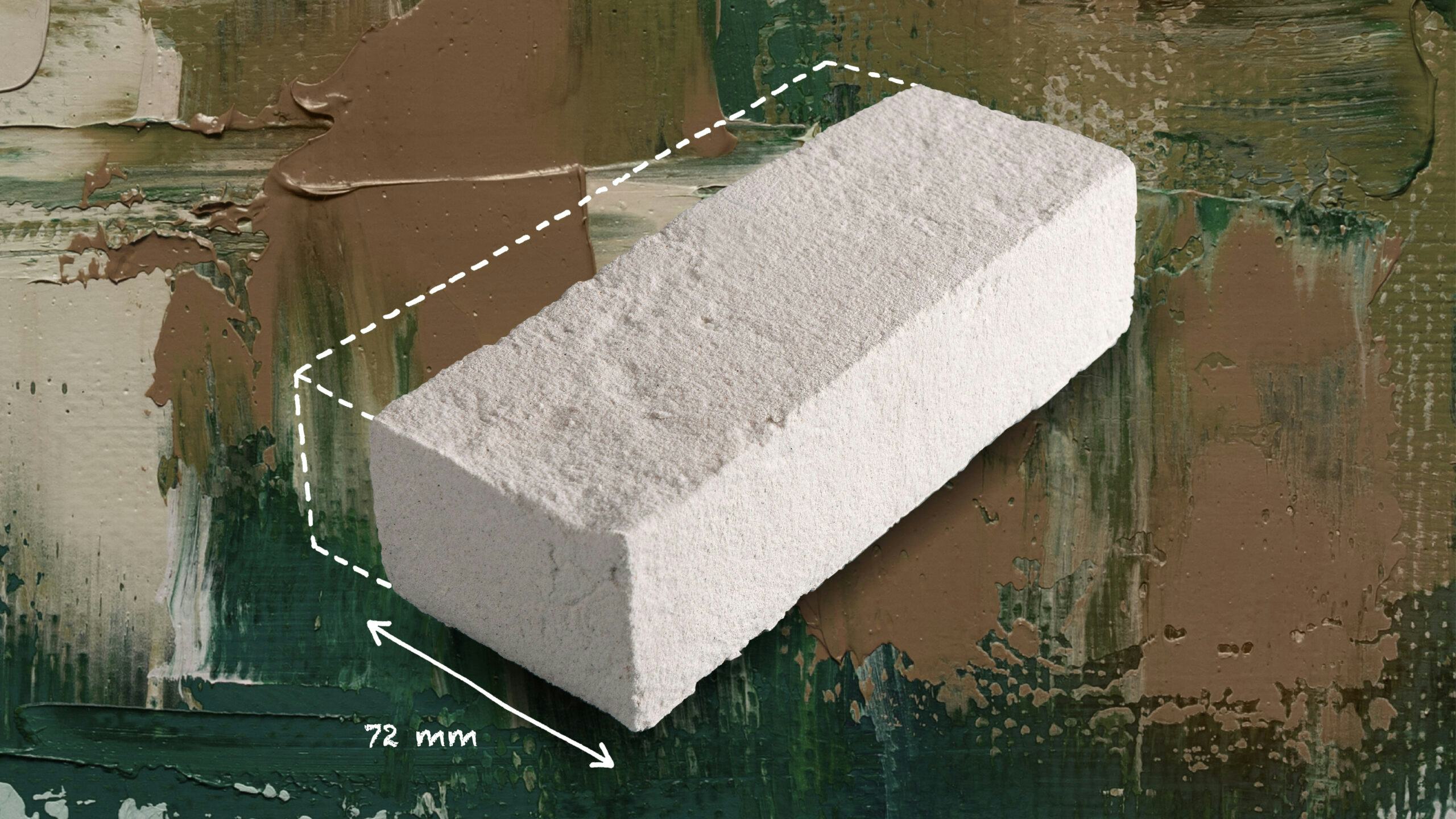

De nieuwe gevelsteen is niet alleen een mooi staaltje duurzaamheid; hij gaat ook hand in hand met esthetiek, vindt Peeters. ‘Een gevelsteen is namelijk een belangrijk visitekaartje voor een woning. We slaagden in die opdracht door de Pirrouet®-steen een unieke oppervlaktetextuur te geven. De steen is beschikbaar in negen kleuren, die elke gevel een unieke en esthetische uitstraling geven.’

CO2 uit fabrieken opvangen om te hergebruiken

Het meest energie-intensieve aspect van de productie van gevelstenen valt weg bij deze soort steen. De stenen worden namelijk niet meer gebakken in een gasoven, maar harden uit in een CO2-kamer met opgevangen CO2. ‘We gebruiken CO2 die vrijkomt bij de verbranding van fossiele brandstoffen uit industrieën met een intensief energieverbruik. Zo wordt een afvalstof opnieuw een grondstof en komt er minder CO2 in de atmosfeer. Tijdens het productieproces wordt per ton gevelstenen maar liefst 60 kg CO2 opgenomen, die zich tijdens de uitharding van de stenen permanent verbindt met de aanwezige alciumhydroxide. ‘Om het duurzaam proces rond te maken, wekken we grotendeels zelf groene elektriciteit op via eigen zonnepanelen en een eigen windmolen.’

Op weg naar een CO2-neutrale toekomst

‘De innovaties die ons familiebedrijf doen, passen allemaal binnen het duurzaamheidsprogramma ‘Together to Zero’. Daarmee leggen we ons blijvend toe op de verdere verduurzaming van zijn processen, productiemethodes, fabrieken en producten’, aldus Peeters.

Dit artikel is gesponsord door Vandersanden.